(Senior) Consultant (m/w/d) Windenergie - Energiewirtschaftliche Begleitung und Bewertung BBH Consulting AG

(Junior) Consultant (m/w/d) im Bereich der Netzentgeltregulierung gunnercooke GmbH

Associate (m/w/d) Energiewirtschaftsrecht

Vom E-Motor zur Rohstoffquelle: ZIRKEL-Projekt treibt industrielles Recycling von Elektromotoren und Batterien voran

Das Projekt ZIRKEL bringt Forschung und Industrie zusammen, um automatisierte Verfahren zur Demontage und Aufbereitung wertvoller Bauteile zu entwickeln. Im Fokus steht, wie sich Elektromotoren und Batteriesysteme aus E-Fahrzeugen effizient und wirtschaftlich zerlegen lassen – mit dem Ziel, kritische Rohstoffe zurückzugewinnen und industrielle Kreislaufwirtschaft voranzubringen.

Design for Recycling: Kreislaufwirtschaft beginnt beim Produkt

Elektromotoren und Hochvoltbatterien zählen zu den Schlüsselkomponenten moderner Elektrofahrzeuge – sie enthalten begehrte Rohstoffe wie Kupfer, Aluminium und Neodym. Ihre Rückgewinnung scheitert bislang oft an aufwendiger Handarbeit und mangelnder Demontagefreundlichkeit. Das vom Bundesministerium für Forschung, Technologie und Raumfahrt geförderte Verbundprojekt ZIRKEL zeigt, wie sich diese Komponenten automatisiert, wirtschaftlich und ressourcenschonend zerlegen lassen. Ziel ist die effiziente Rückgewinnung kritischer Rohstoffe und die Etablierung industriefähiger Recyclingprozesse für komplexe Bauteile.

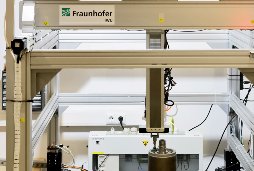

Am Fraunhofer IWU entstand ein robotergestützter Demonstrator, der maschinelle Bildverarbeitung und künstliche Intelligenz nutzt. Das System erkennt und analysiert Schraubverbindungen – auch bei Verschmutzung oder Abnutzung – und löst sie automatisiert. Zum Einsatz kommt ein Portalroboter mit einfachen Stereokameras. Vorteil: Die Anlage ist adaptiv, bauteilunabhängig einsetzbar und benötigt nur eine einmalige Anlernphase für neue Schraubenköpfe.

Grundlage der Entwicklung war ein mehrstufiger Workshop mit Vorder- und Hinterachsmotoren aus dem Volkswagen-Konzern. Die dabei gewonnenen Daten führten zu einer detaillierten Demontageanleitung sowie zu Designempfehlungen – etwa zur Vereinheitlichung von Schraubverbindungen oder zur verbesserten Zugänglichkeit kritischer Komponenten.

Neodym-Magnete rückgewinnen: Automatisiert, effizient, praxistauglich

Ein besonderes Augenmerk galt den Neodym-Magneten, die in den Rotoren – einer Hauptkomponente von Elektromotoren – verbaut sind. Neodym zählt zu den wertvollsten Rohstoffen der Elektromobilität. Das Fraunhofer IWU testete verschiedene Verfahren zur beschädigungsarmen Rückgewinnung, etwa den gezielten Ausbau mit hydraulischen Pressen oder die mechanische Entnahme nach Trennung des Blechpakets.

Ausblick: Vom Demonstrator zur industriellen Anwendung

Die entwickelte Systemlösung erfasst Bauteile zunächst grob und sucht dann gezielt nach bekannten Verbindungselementen. So wird eine bauteilübergreifende Demontage möglich, sofern die Verbindungselemente trainiert sind. Das ermöglicht erstmals einen wirtschaftlichen Rückbau auch komplexer Komponenten.

Das Projekt ZIRKEL zeigt, dass Kreislaufwirtschaft in der Elektromobilität technisch machbar und wirtschaftlich sinnvoll ist. Eine zentrale Erkenntnis: Design for Recycling muss integraler Bestandteil der Produktentwicklung sein, um Kreisläufe technologisch und wirtschaftlich schließen zu können.

Zum ZIRKEL-Konsortium

Hinter ZIRKEL steht ein Konsortium aus Industrie und Forschung. Zu den Partnern zählen Volkswagen AG, Liebherr-Verzahntechnik GmbH Automationssysteme, Deckel Maho Pfronten GmbH, Ascon Systems GmbH, Arxum GmbH, Synergeticon GmbH, Fraunhofer IST sowie federführend die TU Braunschweig.

© IWR, 2025

Batterie-Forschung: Hochschule Anhalt verfolgt neuen Ansatz zum Recycling von Lithium-Batterien mit thermischen Trennverfahren

Mercedes Benz eröffnet eigene Fabrik für Batterierecycling - Erwartete Rückgewinnungsquote durch neues Verfahren bei über 96 Prozent

Weltmarkt Batterierecycling: Bosch entwickelt vollautomatisierte Anlage zur Batterieentladung

Standort Schwarzheide: BASF erhält Förderung für Batterierecycling-Anlage in Brandenburg

Original PM: ABO Energy erhält Tarif für polnischen Solarpark

Volle Ladung elektrische Zukunft: Mercedes-Benz eActros 600 startet europaweit durch – Auslieferungen von elektrischen Trucks in über 15 Länder

© Fraunhofer IWU

© Fraunhofer IWU Artikel teilen / merken

Artikel teilen / merken